图一:电容图解

虽然容量和电压通常是器件选择的主要参数,但还有许多其他参数有助于做出最佳选择。如图2所示,可见四种基本电容器的典型介电常数 (K) 和介电强度值。低K值和低介电强度组合(如聚酯膜电容器)导致体积效率低。不过,由于损耗非常低,电气特性非常稳定且成本低,这些体积较大的器件仍得到广泛认可。

图 2

工作状态下,电容器等效串联电阻 (ESR) 是阻抗的实部,代表等效电路中电容器的损耗。这些参数值随温度、频率和介质类型而变化。绝缘电阻 (IR) 决定电容器给所施加电压下电容通过的直流 (DC) 漏电流的大小,而静电 (薄膜和陶瓷) 电容器的漏电流通常要低得多。直流漏电流随温度和施加电压的大小而变化,感抗与电极类型有关。

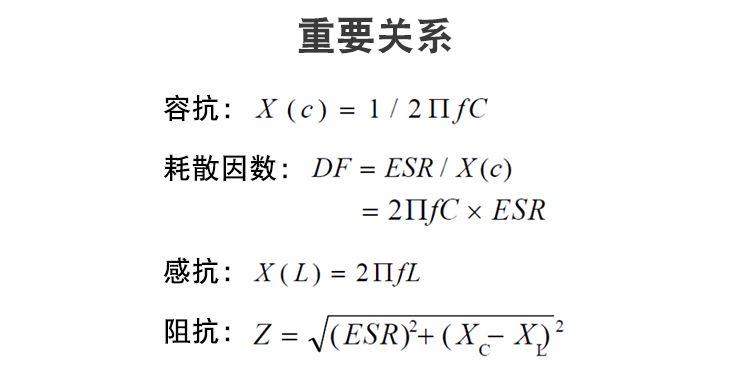

图3展示了电容器的重要关系:容抗、耗散因数、感抗和阻抗。阻值非常高的电阻用来模拟绝缘电阻。方便起见,推导总阻抗 (Z) 时可以忽略。

图三

阻抗是确定电容器对输入信号影响的重要指标。充/放电循环中,低ESR对实现高效、低热损和可靠性至关重要。容抗 (XC) 和感抗 (XL) 表示储能容量和电容器产生的感应磁场。注意,当XC和XL相等时,达到器件谐振频率。这一点在选择去耦电容消除直流信号中的交流成分噪声时很重要。为了有效消除直流链路中的交流信号成分,应选择谐振频率接近所要去除的交流噪声频率的电容器,以实现电小阻抗和电大去耦接地。

车载应用类型通常分为动力控制 (ECU和传动) 和安全舒适控制 (如安全气囊和温控),在考虑关键性能、可靠性和准确性时,应用类型很重要。另一个主要区别是车内位置和由此产生的工作条件。发动机舱应用可能接触或浸没在盐雾、水、燃油/机油中,工作温度达到125 °C甚至更高,振动力可以达到15 g,频率最高可达200 Hz。这些情况与座舱有很大不同。事实上,另一种高容量技术 (双层电容器EDLC) 由于受工作温度极限 (85 °C) 影响,仅限于座舱应用,如电子锁电源备份。

一般来说,电解电容器 (钽、铝和EDLC) 容量高,但有极性,而静电电容器 (聚酯膜和陶瓷) 无极性,通常ESR和阻抗非常低。

钽器件建议采取电压降额使用,固钽电容电压降额50 %,聚合物和液钽轴向电容电压降额80 %,以保证可靠性。为达到高容量器件往往需要具备的极低ESR,电容器需要进行浪涌测试/筛选。电压降额情况下,典型故障率为5 FIT (每工作十亿小时出现一次故障) 到15 FIT,它们的电气特性随时间和温度的变化非常稳定。

高容量是铝电解电容的主要特点;不过,温度对器件性能有很大影响,不同产品系列工作温度分别有85 C、105 C、125 C和150 °C。整个额定温度和纹波电流范围内,器件正常磨损使用寿命达10,000小时,因此不需要进行电流筛选。可以通过降低任意一个参数来延长使用寿命。

陶瓷电容器不必为保证可靠性采取电压降额,但必须考虑容量的电压系数,因为在达到或接近额定电压下工作时,电容器可能失去高达40%的容量。典型故障率低于1 FIT,某些范围内可在150 °C条件下轻松工作。故障模式为短路或参数漂移。

最后,聚酯薄膜电容额定温度通常为105 °C,尽管PPS器件工作温度可达125 °C (PET) 甚至150 °C (PEN)。不必采取电压降额,典型故障率约为5 FIT,但表面贴装产品有限。

这些特点的重要程度取决于应用和所需体积大小、成本及制造工艺。不过,在考虑实际电路功能时,这些特点的确可以用于一般技术选择。电源滤波需要高容量、低ESR、耐高温,适合采用钽、铝和部分陶瓷电容。大容量储能要求高容量和低ESR,以满足快速放电和脉冲应用需求,对此,钽、铝以及部分聚酯薄膜电容被广泛采用。调谐和时钟电路要求容量在温度和频率范围内非常稳定,并且必须在热循环下可重复。这方面,I类 (C0G / NP0和高Q值) 陶瓷和聚酯薄膜电容通常是最好的解决方案。去耦/旁路功能要求ESR非常低,并具有良好阻抗 (Z) 性能。陶瓷、聚酯薄膜和一些专门设计的钽聚合物器件是这种应用的理想选择。用于EMI / RFI过滤的X / Y级安规电容需要具备高电压和脉冲性能,这方面只能使用薄膜和陶瓷电容器。

总之,选择电容器是一个多维度考量过程。每种电容器都有各自的电气特性、性能弱点以及机械特性和经济方面的考虑因素。其中每一项的重要性取决于应用、环境条件和实际电路功能。由于可供选择的电容器很多,因此参考每个制造商的技术规格选择适用电容器至关重要。